¿Qué son los pilotes helicoidales?

Un pilote en general es un elemento estructural que se encarga de llevar la carga (peso) de una estructura a un estrato competente del suelo, esto debido a que se determina que el suelo superficial no presenta las propiedades necesarias para dar soporte a la carga en cuestión.

Un pilote helicoidal consiste en una o más placas de soporte en forma de hélice unidas a un elemento o fuste central de acero que se fabrica con aleaciones de alta resistencia y galvanizado, el cuál puede ser redondo o cuadrado, y es instalado mediante torsión en el suelo, sin producir remoldeo o excedentes, transmitiendo las cargas al estrato de suelo competente acorde a diseño.

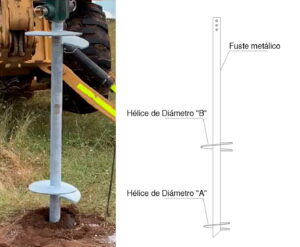

Pilote helicoidal en instalación y diagrama de un pilote helicoidal.

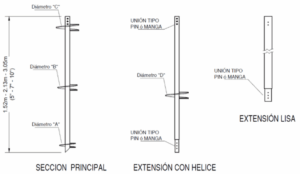

El pilote helicoidal se conforma de una sección principal con hélices acorde a diseño y secciones adicionales que pueden o no tener más hélices, extensiones lisas y finaliza con un “CAP” o placa de trasferencia de cargas que va embebida en la cimentación o conexión a la estructura.

Partes de un pilote helicoidal

Dichas secciones, totalmente galvanizadas, redondas con hélices y sin hélices (extensiones lisas) tienen diámetros externos variando entre los 2.375 y las 12 pulgadas.

Fuste redondo hueco

También contamos con pilotes helicoidales de fuste ó secciones cuadradas sólidas para otras aplicaciones, cuyas secciones se fabrican en 1.75 pulgadas y 2 pulgadas de lado.

Fuste cuadrado sólido

¿Cómo trabaja el pilote helicoidal?

Las hélices, así como su configuración y posicionamiento en el pilote, son las encargadas de generar la capacidad de soporte, esa capacidad es la que le confiere el poder al pilote para ser capaz de soportar a tensión ó compresión las fundaciones de los edificios ó estructuras a construir.

El pilote helicoidal obtiene su capacidad a través de la sumatoria de las capacidades soportantes que generan cada una de las hélices.

Distribución de esfuerzos entre pilote y suelo acorde al sentido de la carga

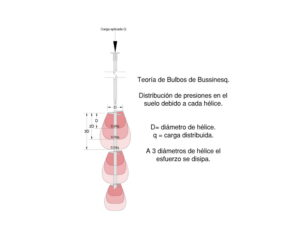

Las hélices se separan 3 diámetros de hélice entre sí de manera que no se intersequen los bulbos de presión y se puedan sumar dichas capacidades.

Distribución de presiones teoría de bulbos de Boussinesq aplicado a hélice de pilote helicoidal.

Instalación de pilotes helicoidales

El proceso de la instalación consiste en usar una retroexcavadora o back-hoe, al que incorporamos un equipo especial de torsión (rotor) y de medición (torquímetro), así como herramientas especiales y personal capacitado que nos permita realizar el proceso técnicamente. Es importante hacer ver que un ingeniero de fábrica está presente durante el proceso de instalación , así como nuestro ingeniero a cargo de obra.

La medición del torque, permite asegurar al cliente un 100% de certeza, que el pilote ha logrado su capacidad a la profundidad de diseño en todos y cada uno de los pilotes instalados. Importante resaltar que este nivel de seguridad para el cliente no lo ofrece ningún otro proceso de cimentación profunda.

Torquímetros para control de calidad y comprobación de capacidad de pilotes helicoidales

Se puede decir que la instalación de un pilote nuestro se asemeja a la instalación de un tornillo, solo que en este caso el pilote se atornilla al suelo a una profundidad establecida por el diseño y con una configuración que le permita funcionar como tal.

La instalación de los pilotes helicoidales sea realiza de forma ágil y rápida, que es una de las más importantes ventajas comparativas, podemos asegurar un ahorro sustancial en costos indirectos relacionados al verificarlo con otros sistemas.

Ventajas del sistema de pilotes helicoidales

Para cada proyecto existen circunstancias especiales que podrían hacer más ventajosa la aplicación de nuestro sistema de cimentación y que podrían generar ahorros importantes y reales.

En términos generales tenemos una serie de ventajas importantes y relevantes de nuestro sistema de Pilotes Helicoidales:

- Rápida instalación y capacidad de cargar inmediatamente.

- Diseño único especializado para cada proyecto.

- Control de calidad instantáneo y en el 100% de los pilotes mediante la medición del torque en sitio.

- Maquinaria versátil que se adapta a las necesidades y restricciones del proyecto (espacios complicados o reducidos).

- Trabaja sin problemas en suelos con altos niveles freáticos y suelos licuables.

- No excava ni remueve suelo del sitio y no produce excedente de material.

- La instalación no se afecta por el clima.

- No produce vibraciones ó alteraciones en terrenos, bajo nivel de ruido al instalar y es una opción amigable con el ambiente.

- Material galvanizado que garantiza su protección contra la corrosión mediante normas ASTM A153 / A123.

- Material de alta resistencia: Acero de alta resistencia grado 80 ksi en fustes, 36 ksi en hélices y grado 50 ksi en uniones.

- Ahorros directos en cimentaciones profundas y ahorros en costos indirectos del proyecto.

Recalce de estructuras mediante pilotes helicoidales

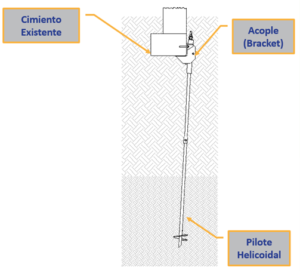

Consiste en detener o incluso recuperar los niveles de una estructura que este sufriendo de asentamientos. Esto se alcanza apoyando el cimiento existente puntualmente en pilotes helicoidales mediante ménsulas o brackets metálicos los cuales a su vez se apoyan en pilotes helicoidales instalados adyacentes a dicho cimiento.

Esquema de recalce

Características de los pilotes helicoidales

Características de los materiales utilizados

Fuste o cuerpo del pilote Grado 80 ksi (API-5CT N80) Fy: 551 MPa (5619 kg/cm2).

Hélices grado 50 ksi (ASTM A572) Fy: 345 Mpa (3518 kg/cm2) o grado 36 ksi (ASTM 36) Fy: 248 Mpa (2531 kg/cm2)

Pernos galvanizados gradoA325 125ksi (8788 kg/cm2) para las uniones en sitio entre secciones. Las perforaciones para pernos son formadas vía CNC (mecánicamente) y fabricadas a .005”.

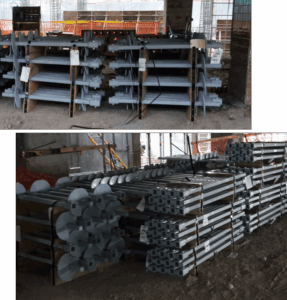

Galvanizado de pilotes helicoidales

Estudios indican que un suelo sin perturbaciones carece de oxígeno a pocos metros del nivel de terreno o bajo el nivel freático, por lo que los pilotes de acero son poco afectados por la corrosión.

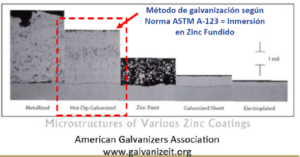

De igual forma los pilotes y helicoidales son galvanizados por inmersión en caliente según la norma ASTM A153.

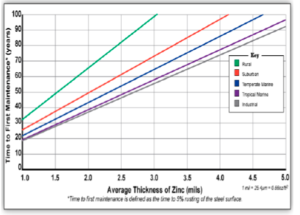

El procedimiento de aplicación indica que se sumergen los pilotes helicoidales en un baño de zinc fundido hasta obtener un espesor final de 3,5mils ≈ 88μm lo que garantiza una Vida útil contra corrosión de 70 a 100 años, bajo condiciones de suelo normales.

Comparativa de radiografías en diferentes metodologías de galvanizado

La fábrica maneja espesores promedio de 5-9 mils ≈ 127-229 μm que son mayores a los de norma por temas de protección ante la mala manipulación o transporte del material y así evitar perdida del espesor requerido, además de darle una mayor vida útil a la que la norma requiere y prácticamente una anulando la necesidad de mantenimiento o reemplazo de los mismo debido a corrosión.

Promedio de vida útil acorde a espesores de galvanizado